前言:船坞是船厂生产的核心资源,上海外高桥造船有限公司2号船坞接长改造期间,原坞继续高周转造船生产,每3个月左右原坞室均会进行一次放水以供船舶出坞。改造项目复杂的周边环境,加上船厂造船生产干扰,使本工程的约束条件更多。项目部加强与船厂沟通配合,优化施工工艺,确保船坞接长改造在连续造船生产条件下正常推进。

一、工程概况

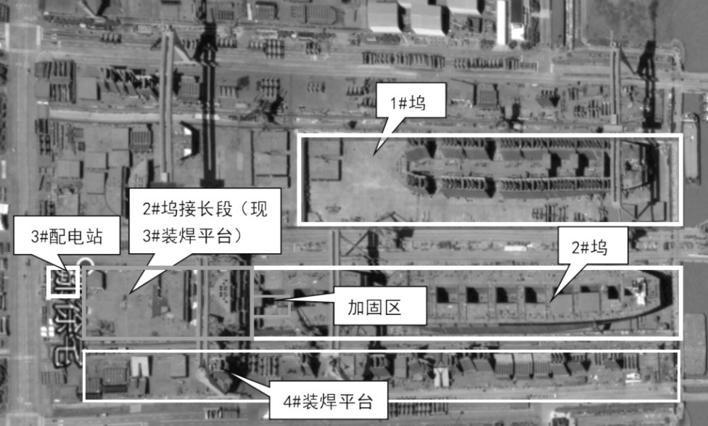

2号船坞接长段位于现有的3号装焊平台区域,西邻1号坞,两坞之间为厂区主要生产通道,该范围涉及新建接长船坞的西坞墙施工。南靠纬五路,南坞壁与拆除辅房后的3号配电站净距仅为0.8米,3号配电站是船厂电力中枢。东占4号装焊平台,为厂区分段集中堆放区域,该范围涉及东坞墙施工。北接老坞室,老坞尾为地连墙锚拉结构,在老坞室底板还有70米×22米范围需改造加固。

二、连续生产条件下船坞接长施工难点

1.周边约束

(1)1号坞(2号平台)和2号坞之间的通道(52米大道)是保证船厂两个坞室连续生产的重要枢纽。其中两条9米通道作为物资运输和船东参观的主通道,必须保证其中一条畅通,西坞墙区域施工时E轴到F4轴不能全断面开挖。

(2)为了满足1号坞、2号坞日常生产需求,两坞的600吨门机(F4、F1)需正常运行,而32吨吊车轨道(F2、F3)施工期间也需采取措施限制其变形位移。本工程在76米宽,200米长范围内打入2638根PHC600管桩,桩基与轨道距离最小处仅约10米,沉桩挤土效应对轨道影响大。

(3)3号配电站辅房在新建接长船坞廊道范围内,廊道施工时需拆除辅房。新建坞室坞墙施工时,均需保证3号配电站不断电。

2.施工干扰

(1)在老底板加固区改造施工时,老坞建造的钻井平台尾部直升机平台垂直投影面在加固区域内,侵入面积22米×8米,会影响前3排50米钢管桩沉设。

(2)外高桥船厂生产节奏快,平均每3个月就进行一次船坞放水供船舶出坞。为保证新建船坞干施工条件,新建船坞需在两次放水之间完成新老坞室贯通,而该区域涉及老坞室锚拉体系拆除,新坞室桩基施工、地连墙拆除、土方出运、临时支撑安装、坞底板浇筑等众多施工内容,工序繁杂。

三、项目部施工管理部署

1.西坞墙区域翻交施工

(1)针对西坞墙区域厂区通道保留带来的难题,项目部比选多套方案,最终借鉴公路施工常用的道路翻交施工方法,西坞墙2条9米通道交替施工。相应该区域钢拉杆采取两端先安装,中间后对接方式,张拉方式采取中间张拉工艺。涉及吊车轨道周边施工时,均需保证轨道梁两侧同步施工,避免轨道单侧受压,轨间距出现变化。西坞墙开挖前完成搅拌桩、锚碇板桩及其间压密注浆施工。

一阶段开挖F2-F4轴轨道之间土方,保留F1-F2轴间9米通道。F4轴轨道侧清表后标高+4.5米,采用9米拉森钢板桩支护;F2轴轨道侧采用1∶2放坡。一阶段土方由F3-F4轴9米通道倒退出土,且保证F3两侧土方同时后退开挖,出土路线横穿各轨道时,需在轨道上铺设路基板,避免压坏轨道。钢筋、模板和砼等施工材料的运输及人员的进出通道与出土通道一致。

待锚碇墙、拉杆分段及部分块石棱体施工完成后,回填锚碇墙后土体。恢复F3-F4轴9米通道。此通道在西坞墙整体施工完成前仅供1.2t小车及人员通行,禁止重载车驶入。此时可进行二阶段开挖。二阶段开挖E-F2轴之间土方,F3-F4轴间9米通道开放通行。

(2)钢拉杆在施工工艺上调整成中间张拉方式。为了确保钢拉杆能避过F1、F2、F3轨道承台与桩基。最终在中间位置顺利对接,前期对F1轨道的承台以及F2、F3两条轨道的桩基位置进行开挖测量,根据绘制的实测老结构平面位置图重新布置钢拉杆。测量预埋部分拉杆销轴孔中心距离。根据图纸计算出中间杆体销轴孔中心距。将中间杆体和张紧器组装,调整张紧器位置,使两杆体中心距至合适尺寸。安装中间杆体和连接钢板销轴等。

(3)为了保留临近2号平台5米通道,西侧锚碇墙区域开挖采用钢板桩支护方式,由于本工程原采用端部张拉方式,在锚碇墙、廊道施工完成、锚碇墙前块石棱体回填完成、钢拉杆在锚碇墙后张拉完成后方可拔出钢板桩进行周转,周期较长。而结合中间张拉方式,仅需等锚碇墙浇筑完成并达到设计强度后,埋入锚碇墙侧的钢拉杆分节即可进行墙后回填,拔出支护钢板桩,大大缩短了支护钢板桩周转周期,最大限度上节约了项目施工成本。

2.合理确定桩基施工流程

(1)原船坞改造加固段现有中板下桩基已经较为密集,需先进行试桩,同步监测挤土效应的影响,然后根据试桩结果进行调整后方可正常桩基施工。施工顺序为由北往南。

(2)接长段施工区域原地面标高+5.2米(吴淞高程),考虑到土质情况,将3号装焊平台30厘米混凝土面层、10厘米垫层清除后,直接将下方40厘米三渣层、20厘米碎石垫层作为沉桩操作面,桩位处三渣层及碎石垫层沉桩前用挖机挖开,并清理浅层碎石障碍物。四周布置排水沟和集水井,防止沉桩面积水。

(3)为保护原坞尾底板结构和3#配电站,原坞尾及3号变电站周边15米范围内采用预钻孔取土和静压桩工艺(静压桩机就位空间不足处采用柴油锤);为保护东西两侧吊车道,两侧5排采用静压桩工艺。其余采用柴油锤打桩。

(4)接长段坞室沉桩前,在吊车道旁及3#配电站旁打设一排应力释放孔,孔距1米,孔径400毫米,孔深20米,为防止塌孔,孔内放置PE管,PE管四周开孔,外包土工布。

施工监测过程中如仍显示变形值过大,放慢沉桩速率,加密应力释放孔并采取跳打方式,待孔隙水压力降下来后再回来施工此区域。

(5)桩基施工顺序:

①安排一台ZYJ1000静压桩机施工改造加固段钢管桩,即“桩基施工区域1”;

②安排一台ZYJ800B静压桩机及“桩基施工区域1”撤下来的ZYJ1000静压桩机由北往南静压施工“桩基施工区域2、3”;预钻孔取土后静压“桩基施工区域5”桩基。靠近3号变电站处一排PHC管桩不具备静压桩机作业空间,采用柴油锤打桩,降低打桩速率。

③“桩基施工区域2、3”桩基施工50米后,安排2台8T柴油锤设备由北往南施工“桩基施工区域4”;

④原坞尾结构拆除后,安排一台打桩机施工“桩基施工区域6、7”,桩基施工区域6需预钻孔取土。

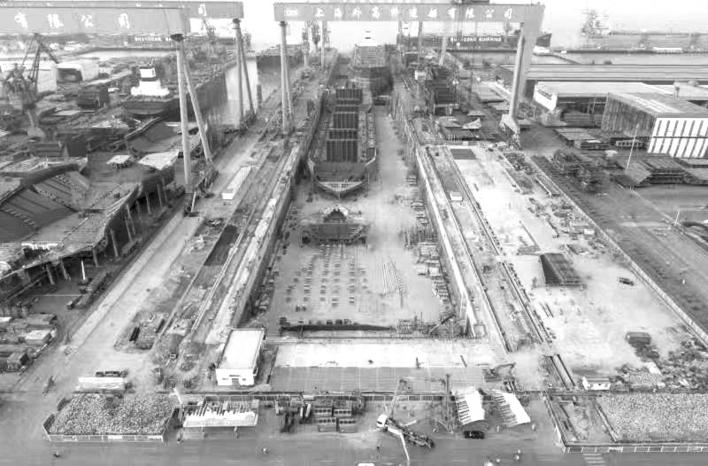

改造加固区的80根直径800毫米钢管桩原先是分4节钢管桩沉桩,每个桩位施工周期长,因船厂直升机平台搭设影响三排钢管桩施工,为了在平台搭设完成前完成钢管桩沉桩施工,项目部对加固区钢管桩沉桩工艺进行优化,采用整根沉设,省去接缝烧焊和检测时间,单根长度50米,单根质量13.6吨。设备选型上采用ZYJ1000静压桩机压桩,配备100吨履带吊辅助喂桩。压桩机及吊车借用600吨门式起重机吊入老2号坞坞室内。

钢管桩采用单点吊,钢管桩顶往下25厘米设置5厘米的吊孔,由直卡环配短钢丝绳起吊。为保护钢管桩防腐涂层,卡环和钢丝绳需外包土工布。

借用业主龙门吊将钢管桩吊运至改造加固区现场。桩机就位后,用100吨履带吊喂桩。起吊、喂桩由100吨履带吊车起吊,使用钢管桩制作时开的吊装孔进行单点吊,吊车缓慢起吊钢管,直至全部竖立,起高3.5米,越过静压桩机,使桩身进入夹桩的钳口,喂桩至压桩机的夹箱。考虑到桩较长,故履带吊不能松钩,以防止桩自有长度过长,影响稳定性,在压桩至夹箱处桩外露长度较少时,才能松钩。

在钢管桩沉桩工艺优化下,确保了前3排钢管桩在直升机平台搭设影响前完成施工。

3.3号配电站保护

在配电站南侧钢板桩沉桩前需对配电站的辅房进行拆除,采用静力拆除,采用钻孔机排孔和钢筋混凝土金钢链式切割工艺相结合的切割拆除方式。金刚链式切割机对地面以上进行切割,并辅助330镐头机对已切割分离的辅房进行破碎。对于辅房的60厘米厚的底板,则采取孔径100厘米钻孔机排孔,确保和主站房完全隔离。

为了防止坞壁钢板桩施工过程挤土效应造成配电站沉降位移及钢板桩插入过程中土体摩擦力过大震动过强,根据地勘报告的土层信息,在围檩施工前用长螺旋杆钻机对钢板桩BOX中心及T型部位预钻直径400毫米、深16米的孔,将②3层砂质粉土层穿透。

4.地连墙快速拆除工艺

地连墙拆除是制约新老坞贯通的关键工序,需在19年最后一次船舶出坞放水结束后,开始基坑开挖,随基坑开挖由上向下依次拆除地连墙结构,地连墙拆除采用金刚链式切割。地连墙槽段宽度6米,厚度1.4米,沿槽段处切割,每2米高切割一次。单块重约6×2×1.4×2.6=43.7吨。在地连墙块体上用钻孔机开2个孔作为吊点,用100吨履带吊吊运至平整场地后用镐头机打碎。该拆除方案所需时间约30天左右,制约了出土,也影响最后3块底板施工工期,远不能满足下次2号坞出坞要求,因此和厂区搭载部协调采用600吨门机辅助吊装,单块最大可以切割成6×5×1.4×2.6=109吨。最终14天完成地连墙拆除和过渡段土方出运。为底板施工争取宝贵时间。最终在项目部协调下,三家协作单位共同努力下,2号船坞新建坞室于2020年3月5日顺利贯通,确保3月6日2号坞室船舶出坞节点。

四、总结

本工程的自身施工难度较大,且在船厂连续生产下条件下需在一年半的时间将船坞交付业主使用。项目部针对施工中船厂带来的施工干扰以及周边约束进行了施工工艺上的优化、管理上的合理部署,最终在业主预定时间内顺利完成交工验收。

(作者单位:中交第三航务工程局)