鼓励采购预制件,像搭积木一样建桥铺路,浙江宁波又出新政策。近日,宁波市政府办公厅印发《宁波市高质量推进交通工程工业化发展打造平安百年品质工程实施意见(试行)》(以下简称《意见》),标志着宁波成为全国首个从政策上系统推进交通工程工业化的城市。

具体而言,至2027年,该市培育服务交通项目的部品构件生产企业30家以上,基本形成以宁波前湾、宁波南湾、鄞州滨海3个相对集中的综合交通工业化产业区。

宁波还将打造10个以上交通工程工业化示范项目,为全国交通建设领域通过工业化转型打造平安百年品质工程提供“宁波样板”。

培育超30家基建工厂,基建工厂,主要指能自动化、节能化生产大型部品构件的生产企业。在工厂的流水线上,生产的是T梁、箱梁、墩柱等造路所需的构件,以及沥青及其混合料、建筑废弃物再生材料等。

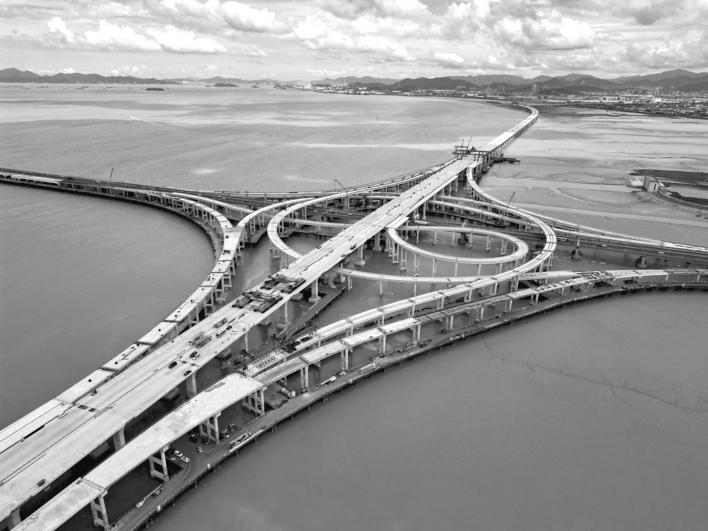

此前,宁波就有不少交通项目用上了预制件。例如,在今年年初开通的杭甬高速复线宁波段一期上,仅滨海互通主线就使用了整孔预制箱梁96片,拼宽梁板70片。

不过,这些预制件,多数由项目的临时预制场生产。“以前,预制场多数是跟着项目走,在临时借用的土地上建造。一旦项目建设完毕,再大的工厂、再好的流水线都要拆除。”宁波市交通运输局有关负责人说。

由于造路所用的预制件体积庞大,工厂占地数百亩,征地、拆迁等各方面都很复杂,投资金额庞大,预制场建成三四年后就拆除,容易造成浪费。而且工厂拆除后,项目建设数年积累的新技术、新工艺,仅能用图片、文字、视频等留存,难以让后来者现场观摩学习。

为破解以上痛点,宁波希望从市级层面统一规划,建造30家以上基建工厂,为多个交通项目提供高品质的部品构件。

此外,《意见》明确,该市交通项目实现部品构件工业化生产及商品化流通全覆盖。“也就是说,以后不用每个项目都自己配建预制场,可以从专业工厂中购买,未来还有可能从网络平台上购买。”该负责人说,这能从一定程度上减少资源和土地的浪费。

建设效率大幅提升,通过工业化生产预制件的模式,能让交通工程的建设效率大幅提升。

构件以工业化方式进行标准化生产,成品交付给项目施工方后,只要将部件安装到所需位置,即可完成大部分工程建设任务,过程就像搭积木。在同等规模建设情况下,采用这样的建设方案,工人劳动强度大幅降低,产线工耗也能下降40%至50%。

用自动化流水线模式生产“预制件”,造高速就像“搭积木”——像这样的“基建工厂”,宁波要建成20家以上。

据悉,按照计划,到2027年,该市交通工程工业化生产企业总产值超100亿,培育20家以上交通工程工业化生产企业。这些“基建工厂”,主要包括混凝土(钢结构)预制构件生产企业、沥青混合料生产企业等。

宁波还将基本形成前湾、南湾、鄞州滨海等3个交通综合工业化产业集聚区,实现部品构件工业化生产及市场化流通全覆盖,培育10个以上交通工业化示范工程。

在“流水线”上造高速,有哪些好处?

据宁波市交通工程中心相关负责人介绍,通过这种生产方式,整个工程的建设效率有了大幅提升。

预制化构件制造企业中,构件以工业化方式进行标准化生产,成品交付给项目建设方后,将部件安装到所需位置,即可完成工程建设任务,过程就像“搭积木”一样。

在同等规模建设情况下,采用“基建工厂”方案,工人劳动强度大幅降低,产线工耗也能下降40%至50%。“无论是施工的安全性还是工程的品质,都比传统现场制作更有保障。”该相关负责人说。

与此同时,其产品也更加绿色环保,同时还大量减少了在建工程用地规模,降低了工程对周边环境的影响。以位于鄞州滨海交通产业基地的甬科交通工业公司为例,这里正在制造的,是高速公路高架桥身最常用的30米T梁。象山湾疏港高速其中一个标段,就需要这样的T梁约2000片。以往,在建设高速公路时,如果要使用T梁等构件,需要单独建设一座梁场,单梁的生产周期是7天至10天一片,而在这里,工期缩短到了5天。

其实,在交通工程工业化领域,宁波一直走在该省、全国的前列。宁波在2019年正式成为交通强国建设试点单位,承担了7项全国性的试点任务。提升交通工程工业化水平,是试点任务之一。目前,宁波已培育10个交通工程工业化生产企业,共建成构件、沥青、精品砂石骨料等12个生产基地,取得30米T梁和沥青混合料交通工程产品认证,迈出了从“交通制品”向“交通产品”的第一步。

“下一步,宁波将完善产业链布局,培育一批具有先进工程装备和生产技术的工业化生产企业,努力实现部品构件工地制造向工厂制造转变、粗放工程管理向精细工业管理转变、传统承(分)包施工向采购安装转变,推动大型部品构件工业化生产企业产业联盟建设,全力推进宁波交通工程工业化发展。”该市相关负责人说。